Sommaire

Trois financements participatifs réussis

Depuis le début de l’année 2018, je me consacre à ce projet à plein temps, en sachant très bien que le début serait difficile. Je n’avais pas imaginé que ça le serait autant !

Après une période d’essais techniques et de partage du concept, réussir un financement est très bien, mais c’est après que ça se complique. Car ensuite il faut assurer : ne pas (trop) dépasser le budget initialement prévu, penser aux frais de livraison (rude à la toute fin), au service après vente… Donc, essayer de tout anticiper, prévoir des solutions rapides, faciles, efficaces…

Tout cela s’apprend, car il ne faut rien laisser au hasard. Cela a peut‑être été mon tort de penser que si j’arrivais à créer et à assembler mon kit, tout le monde y arriverait.

La fabrication du prototype 1.0

La réussite du premier financement a été une immense joie, c’est à ce moment‑là que tout a réellement commencé : fabriquer un vrai prototype présentable à un large public. À l’époque, j’avais dessiné une version 0.2 mais le système était trop coûteux et le design n’était pas à la hauteur. Il a donc fallu recommencer de zéro pour dessiner un appareil moins cher à la production et plus adapté aux futurs utilisateurs et utilisatrices, dont les souhaits avaient été rassemblés avec l’aide d’un sondage.

Les ventes de la version 1.0

En mars 2019, le financement sur Ulule a attiré quatre‑vingt‑cinq contributeurs, et trente‑huit nouveaux se sont greffés via une vente en février 2020, sur le site diskiopi.com.

Le produit vendu a été la version 1.0 du terminal, avec sur le papier une livraison quelques mois après (respectivement août 2019 et juin 2020). Les livraisons ont finalement commencé en juillet, et se terminent actuellement (plus que douze à expédier).

Ce retard n’est pas si rare dans ce genre de projet, mais si c’était à refaire, je procéderais autrement. J’explique ici pourquoi.

La fabrication : du temps, encore du temps…

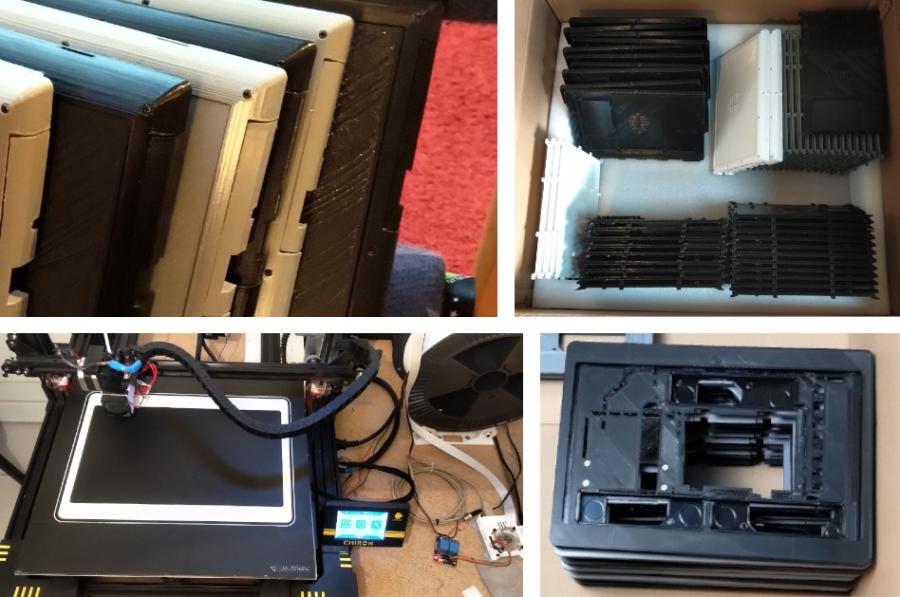

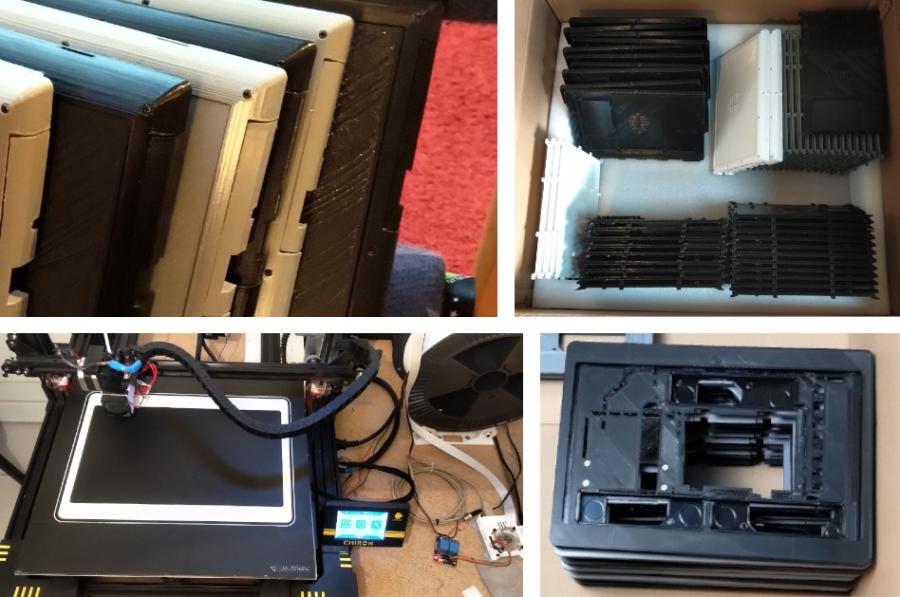

Initialement prévue en plastique injecté, il a été décidé que la coque serait imprimée en 3D, les fonds initiaux étant largement plus accessibles (rapport de 30). La fabrication est donc artisanale, avec un temps d’impression très long (environ trois jours par unité). Ceci dit, cela pourra peut-être changer… Voir le paragraphe prévisions.

La lente impression des coques en 3D, soigneusement rangées au fur et à mesure.

La lente impression des coques en 3D, soigneusement rangées au fur et à mesure.

Côté système, la proposition d’un écran 13,3″ tactile avec la possibilité d’insérer une carte Raspberry Pi 3 s’est vite retrouvée obsolète quand le Raspberry Pi 4 est sorti. Il a donc fallu revoir tout le système d’alimentation pendant la production, ce qui a reporté la livraison d’environ trois mois. Il faut dire que je ne suis pas électronicien, toute cette partie est étudiée par un électronicien indépendant, Nicolas. À chaque changement de cahier des charges, il fallait reprendre le travail, ce qui lui a demandé pas mal d’énergie.

Les composants externes et non libres ont été commandés directement en Chine, avec plus ou moins de réussite. Par exemple, la première commande de batteries : les packs 7,2 V étaient équipés de câbles de diamètre 1,5 mm, conformément à ma demande. La commande suivante, le premier fournisseur n’ayant plus de cellules à dimension, m’a obligé de changer. Et là, je reçois les packs avec des câbles de diamètre 1,8 mm, ce qui complique réellement le montage quand six câbles doivent entrer dans une gouttière.

La solution ? Une modification de la coque interne, avec des gouttières de câbles plus larges, et la création d’une version 1.0B. Pour ça, l’impression 3D est pratique, on peut modifier les plans et changer la production à la volée. Il faut ensuite jongler entre les versions, ne pas livrer une coque V1.0A avec des batteries V1.0B, c’est une question d’organisation.

Août 2020, la livraison

Le second financement, sur Ulule, est à ce jour entièrement terminé. Chacun des quatre‑vingt‐cinq contributeurs a été livré.

Un défaut à résoudre d’urgence

Cette première livraison n’a pas été sans douleur, les tout premiers à avoir reçu leur machine peuvent en témoigner. À l’image d’une voiture qui a un défaut à sa sortie, j’ai dû refaire vingt‐cinq jeux de pièces en urgence : le cadre avant et la partie interne comprenant les coffrages des batteries.

Si mon prototype, lui, n’avait pas ce défaut, une machine sur deux livrée et assemblée par son propriétaire avait un défaut critique : une pression trop importante derrière l’écran rendait le tactile inutilisable, le pointeur bougeait en fonction des points de pression.

Les nouvelles pièces ont donc été envoyées pour les vingt‐cinq premiers exemplaires, au fur et à mesure de leur réimpression, sans frais supplémentaire pour le client, la garantie étant applicable pour ce défaut.

Les clients suivants ont reçu leur kit avec les pièces modifiées.

Les premiers retours

Cette première version du kit n’est pas si simple que ça à assembler. Certaines personnes, assembleurs PC ou makers confirmés, n’ont pas eu de problèmes, mais d’autres personnes n’ayant pas l’habitude ont eu quelques difficultés. Il faut être très rigoureux, notamment sur les passages des câbles sous l’écran. C’est pourquoi je propose une option « assemblage » pour la prochaine version.

Une fois montée et les finitions terminées, l’utilisation est simple et ne pose pas de soucis. Cette version est toutefois sensible au transport et à la manipulation intensive. L’usage « desktop » est préférable, et nous allons améliorer ce point afin que l’appareil soit moins sensible.

Pour les contributeurs de février 2020 qui n’avaient pas été livrés, quelques pièces avaient déjà été imprimées. La version 1.1 leur a été livrée, avec les modifications qu’il a été possible de réaliser. En effet, il y a beaucoup d’inertie pour une version donnée. C’est pourquoi cette version 1.1 ne corrige pas tout, mais semble corriger beaucoup de bogues. Les livraisons étant encore en cours, les retours sont peu nombreux. Mais, comme on dit, pas de nouvelles bonnes nouvelles !

Objectif version 1.2

Au vu de ces améliorations à effectuer, la mise en route de la version 1.2 est imminente, sous réserve de la réussite du nouveau financement participatif. Le design général restera identique et cette version 1.2 restera compatible avec les cartes 1.0.

Ce financement permettra de tout réétudier, car tout le stock est parti, à part les câbles. Je vais donc reprendre la CAO et ajouter des renforts et des vis, augmenter certaines épaisseurs, modifier le système de fermeture, et améliorer le système de refroidissement. Côté électronique, il y aura aussi des améliorations comme l’ajout d’un filtre d’alimentation (choke mode), un connecteur de ventilateur plus costaud, etc. J’aimerais aussi ajouter un lecteur de carte SD latéral afin d’améliorer l’usage et le changement de système d’exploitation.

Le prix de la naïveté est terminé

Pour le premier financement participatif, je m’étais donné pour objectif de proposer un produit initial sous la barre des 200 €. C’est très compliqué quand la production n’est que d’une cinquantaine de pièces. Comme je l’explique dans la page du financement, certains fournisseurs ne fournissent qu’à partir de cent pièces, d’autres cinq cents. Or, ce projet n’est financé que par ses ventes, donc la création d’un stock est très difficile.

En tant que fabricant, quand nous commandons un lot d’éléments sur mesure, il est aussi très important de juger sur pièce. On peut demander une rectification sur un échantillon (par exemple, les câbles des batteries), mais ce n’est pas toujours fait… Donc, économiser l’envoi d’un second échantillon n’est pas un bon calcul, je l’ai appris à mes dépens.

Les fournisseurs acceptent bien sûr de refaire un échantillon, mais ça demande du temps, et surtout entre 100 US$ et 150 US$ de frais supplémentaires selon la pièce demandée. Pour cent cinquante packs de batteries, ça augmente tout de suite le prix de revient de l’élément.

À ceci, s’ajoutent toutes les taxes d’importation, dont je n’avais pas forcément tous les détails. Et cela va au‑delà des 20 % de TVA, quand on compte les frais de dossiers et les frais de port.

L’impression 3D est aussi extrêmement énergivore. Les factures d’électricité font mal, très mal ! Et je ne possède que trois machines qui, certes, fonctionnent 20 heures sur 24 et 7 jours sur 7, mais qui ne produisent que très lentement. Je n’imagine pas la facture avec dix imprimantes.

C’est pourquoi le tarif de base est de 249 €, nous n’avons pas vraiment le choix. Pour les versions à livraison rapide (si disponibles en stock), le prix est un peu plus élevé mais la livraison est de cinq jours seulement, le temps d’imprimer les pièces.

Les nouveautés pour cette version 1.2

Matériel

Les améliorations pour cette version seront surtout au niveau de la coque :

- afin de la rendre plus rigide, la coque interne sera mieux fixée à la pièce externe, ce qui rendra l’ensemble moins sensible aux mouvements ; le but est de pouvoir manipuler l’appareil sans qu’il y ait d’interaction non volontaire avec le tactile ;

- la plaque où est vissée la carte SBC (Raspberry Pi ou autre) sera aussi améliorée, surtout au niveau de l’accroche ; j’ai pensé à un nouveau système qui devrait faciliter le verrouillage ;

- d’autres améliorations, comme la longueur des vis du pied qui était difficile à assembler, ou l’épaisseur du cadre avant, seront modifiées.

Quant à l’électronique, outre l’ajout d’un filtre d’alimentation et d’un lecteur de carte SD externe évoqué plus haut, j’aimerais améliorer la carte chargeur avec la possibilité de tester la charge des batteries en cours de fonctionnement, ce qui n’est pas possible actuellement. J’espère que ça sera possible, car la carte est déjà bien remplie. Le bouton Test est aussi assez fragile, j’aimerais le remplacer. Toutes ces modifications électroniques se feront si le coût de fabrication ne monte pas trop, car les prix étant déjà fixés, il ne faudra pas que ça dépasse de trop le coût prévisionnel.

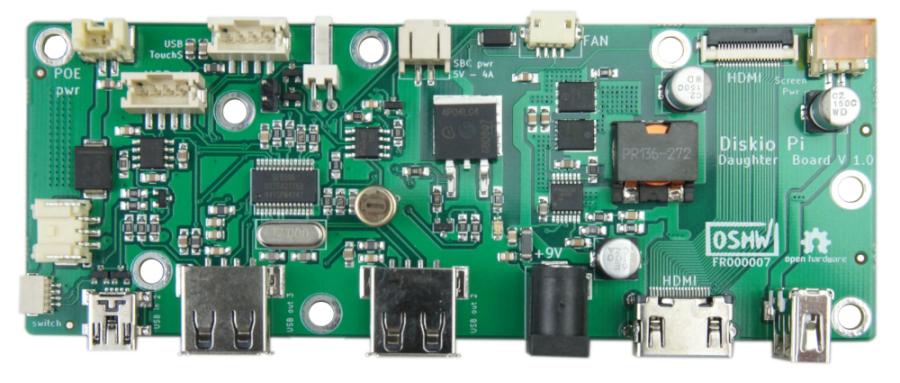

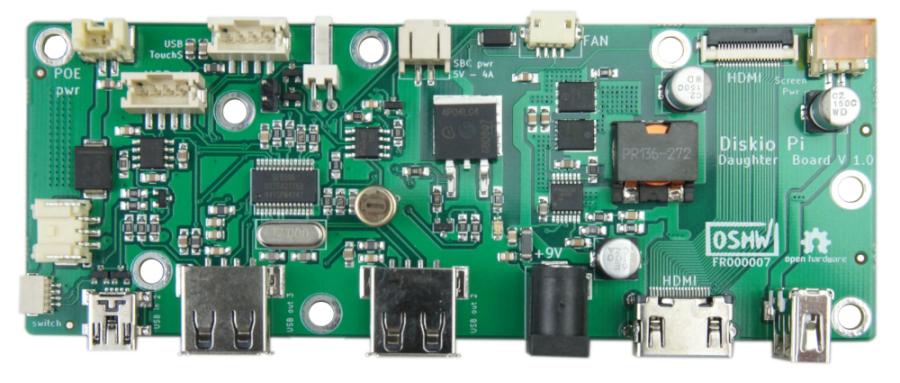

La carte fille v1.0, rassemblant l’alimentation et un concentrateur USB 2.0

La carte fille v1.0, rassemblant l’alimentation et un concentrateur USB 2.0

Logiciel

L’idée première du projet était de ne dépendre d’aucun système d’exploitation particulier, et que le terminal fonctionne « Out of the Box ». Pari réussi pour la plupart des distributions, dont le pilote de l’écran tactile est compilé dans le noyau. Seules quelques distributions comme Recalbox n’intègrent pas ce pilote, qu’il faut compiler à la main.

En outre, une applet d’indicateur de batterie a été mise sur les rails par Anthony, et est actuellement en cours d’étalonnage par des étudiants de la faculté d’Évry. Je remercie au passage Didier, professeur qui a commandé en février trois exemplaires pour les besoins de la fac. Les étudiants en profitent pour travailler dessus. Ce logiciel devrait être prêt pour mars‑avril 2021, mais peut déjà être téléchargé sur le dépôt Git du projet.

Plus tard, j’aimerais pouvoir porter ce logiciel sur Android sous la forme d’un APK.

Les prévisions 2021-2022

Nous sommes actuellement à la recherche d’une solution pour remplacer le mode de production de la coque. Quelques pistes prometteuses sont à l’étude, notamment une production par thermoformage, qui ne nécessite pas de moule. L’avantage sera la capacité et la vitesse de production, la finition parfaite, et l’inconvénient majeur sera le prix par pièce, multiplié par trois, voire 3,5, par rapport à l’impression 3D…

Exemple de coque réalisée en thermoformage, sans moule.

Exemple de coque réalisée en thermoformage, sans moule.

Si l’option de l’augmentation du prix de vente est impossible pour le moment, il faudra donc réduire la marge. D’où la nécessité de vendre beaucoup plus d’unités. La possibilité de retenter un Kickstarter fin 2021 n’est pas exclue, avec une contrepartie spéciale « coque seule », afin de proposer une mise à niveau des machines déjà distribuées.

Ce projet me semble réalisable, car de nombreuses demandes me sont parvenues, non seulement de particuliers, mais aussi d’entreprises qui cherchent une solution tactile abordable, sur mesure et pouvant accepter n’importe quel type d’architecture de processeur.

Ce financement en cours est donc le moment de vérité. Maintenant qu’un peu plus de cent exemplaires ont été testés, l’idée doit être validée et consolidée. À cette heure, le projet Diskio Pi V1.2 est financé à hauteur de 45 %.

Merci à vous de contribuer à faire avancer cette belle idée de partage !

Guillaume

La carte fille v1.0, rassemblant l’alimentation et un concentrateur USB 2.0

La carte fille v1.0, rassemblant l’alimentation et un concentrateur USB 2.0